服务电话 : 96609

服务电话 : 96609

服务电话 : 96609

服务电话 : 96609

【摘要】根据我国目前烟气脱硫技术的发展情况,削减工业锅炉烟气中SO2的排放量,控制大气SO2污染,保护大气环境质量,是一项重要课题。本文简述了长春市新诚供热经营有限责任公司氧化镁湿法脱硫的技术改造方案,并在2019年开始实施改造并投入使用,在此基础上根据新诚供热公司58MW热水锅炉的设计运行参数,通过技术改造前和改造后的运行状况进行对比。

【关键词】新诚脱硫系统 堵塔 SO2 环保排放

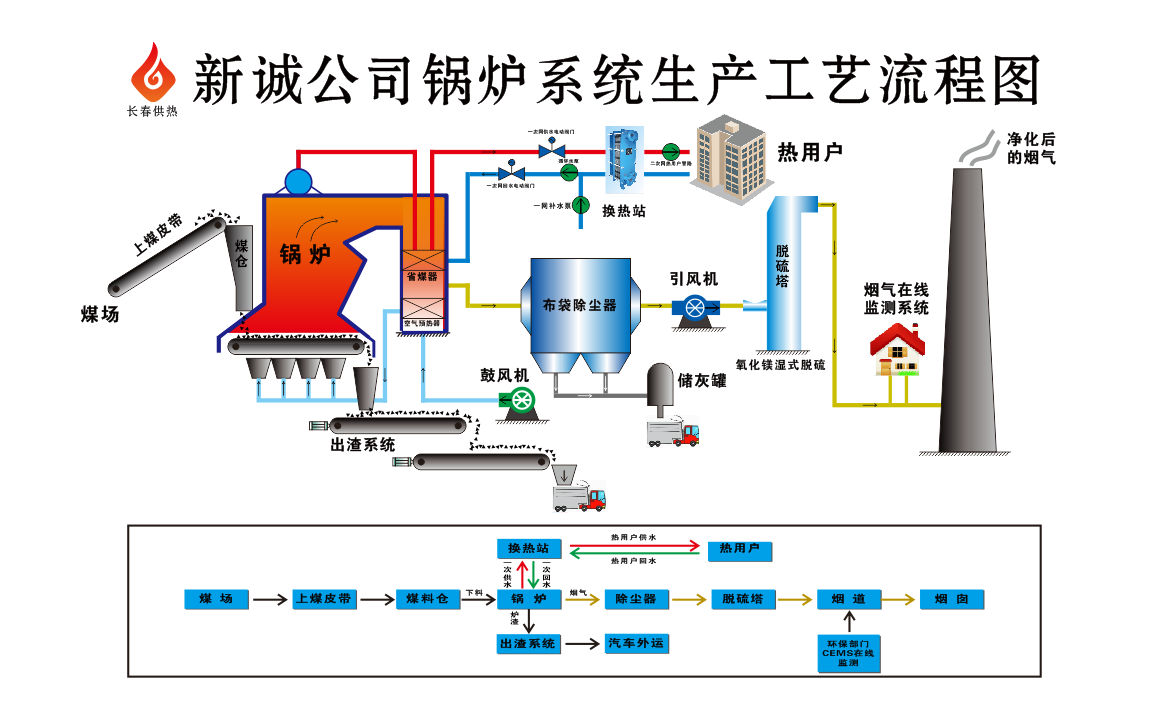

1、新诚公司锅炉系统简述:

长春市供热(集团)有限公司新城锅炉房,位于长春市南关区,供热总面积约500万平方米。目前锅炉房总装机有6台80ton/h(58MW)链条式热水锅炉,每台炉后配一台长袋低压脉冲喷吹式布袋除尘器、一台离心引风机、一套湿式镁法脱硫系统,每台塔3层喷淋、2层除雾,6台炉公用一根烟囱。2018—2019采暖期运行期,新诚分公司总耗煤量151724吨,收到基硫份平均0.4%,共消耗脱硫剂氧化镁约1218吨,高峰期脱硫系统日耗水600~700吨。

2. 改造前装置运行存在的主要问题

1)脱硫系统运行不稳定,SO2排放浓度(折算后)超过允许值400 mg/Nm³(干基、9% O2)。

2)整个脱硫系统不能实现自动化运行,无法监测各项运行数据,依靠人工经验运行,运维工作量大,无法连续稳定运行。

3) 脱硫浆液制备系统不完善,制浆能力不足,不能正常运行,不能保证制取符合技术要求的脱硫浆液。

4) 浆液输送系统堵塞、磨损(包括管道、输送泵、阀门、仪表、喷嘴),系统不能正常运行。

5) 脱硫塔底部沉积、堵塞严重,影响浆液排放及置换。

6) 部分烟道及脱硫塔内腐蚀严重,导致系统漏风并有安全隐患,#4-#6脱硫塔及出口烟道腐蚀相对较严重,#1-#3相对较轻。

7) 除雾器冲洗不正常运行,影响除雾效果。

8) 脱硫浆液排放后,处理系统不能有效实现固液分离,系统不能正常运行。

3、装置存在问题的实验研究分析

针对脱硫系统工艺堵塔的问题,邀请长春工业大学化工专业实验室进行了如下几方面的实验分析:对氧化镁吸收剂的质量(粒度)进行了分析;对脱硫产物的组成进行了分析;同时对氧化镁吸收剂的最佳制备工艺条件进行了分析,从而总结出脱硫装置堵塔的原因。

具体的实验结果如下:

综合酸性亚硫酸溶液中的溶解度变化及释放气体情况,判断黄色堵塔物质的主要是MgSO3。造成堵塔的原因,一方面是由于投料中MgO过量,导致吸收完成后一部分MgO未反应,生成白色堵塔物质;另一方面MgO过量导致系统pH值为碱性,MgSO3在碱性环境中微溶,易发生沉淀,产生黄色堵塔物质。

经过分析比对发现堵塔物质为MgO和Mg(OH)2、MgSO3的混合物。造成堵塔的原因是MgO相对SO2过量,使吸收体系呈碱性,由于脱硫产物MgSO3微溶于中性及碱性溶液,生成沉淀造成堵塔。

经实验确定,调整吸收液系统的pH值为6,可以增加MgSO3溶解度,减少沉淀的生成。以利于工艺的稳定进行;MgO熟化适宜的工艺条件,60 oC,1.0h,其质量浓度为3-5%时,悬浮液具有相近的碱度。此时氧化镁悬浮液的稳定性好,有利于脱硫过程。

4、对后续脱硫系统工艺改造的有关建议

根据前述的分析及氧化镁法脱硫的原理及脱硫工艺实践经验,后续工艺改造中应重点注意以下问题的解决:

1)适宜的氧化镁吸收液的制备是关键:氧化镁吸收液的浓度高低是影响装置脱硫效率及装置工艺过程稳定运行的关键因素,因此在后续的工艺改造中,应重点解决如下问题,将目前的手动制吸附液的装置改成自动控制装置,实现氧化镁称重、运送及制浆过程的温度、流量等的自动控制;同时将适当加大制浆容器的体积,以满足最大处理负荷下工艺过程对氧化镁吸收剂量的工艺要求。同时氧化镁溶液的浓度要适宜,不是越高越好,建议氧化镁吸收剂的浓度不超10%,能满足吸收塔循环液的pH值为6左右即可。为保证对吸收循环液酸碱度的控制,应对塔底吸收液进行实时的pH值监控。

2)、关于塔底沉淀的控制措施问题。根据前面所做的实验室分析结果,目前塔底单位沉淀物主要是未反应的氧化镁、氢氧化镁(由于吸收剂过量产生)和脱硫副产物亚硫酸镁,在正常情况下,亚硫酸镁会通过曝气氧化为硫酸镁,而由于目前的工艺中,无氧化设备及工序,且由于亚硫酸镁在碱性条件下微溶,因而导致了大量沉淀生成,累积,从而堵塔。因此在后续改造中,必须要增加脱硫产物氧化装置,同时在塔底要安装固体扰动装置、液位指示装置及pH监测装置,以保证塔底沉淀物的及时有效处理和循环液技术指标(pH值和固含量等)满足工艺使用要求;同时为脱硫产物的利用奠定基础(亚硫酸镁不能直接作为化工原料使用,而硫酸镁则可以)。

3)、关于脱硫产物的回收利用问题。

严格意义讲,脱硫产物的处理与脱硫净化过程本身同样重要。脱硫产物处理不当,会造成严重的二次污染问题,同样会受到政府环境监管部门的问责及监督。因此贵公司要认真重视脱硫产物的无害化及资源化处理问题。在后续的改造中,要恢复脱硫产物过滤、分离工序。同时增加结晶、干燥工序,得到符合工业或化肥使用标准的硫酸镁产品,销售给生产复合肥等企业作为原料,这样就达到了资源化和无害化的目标。

5、改造方案

脱硫部分具体改造方案

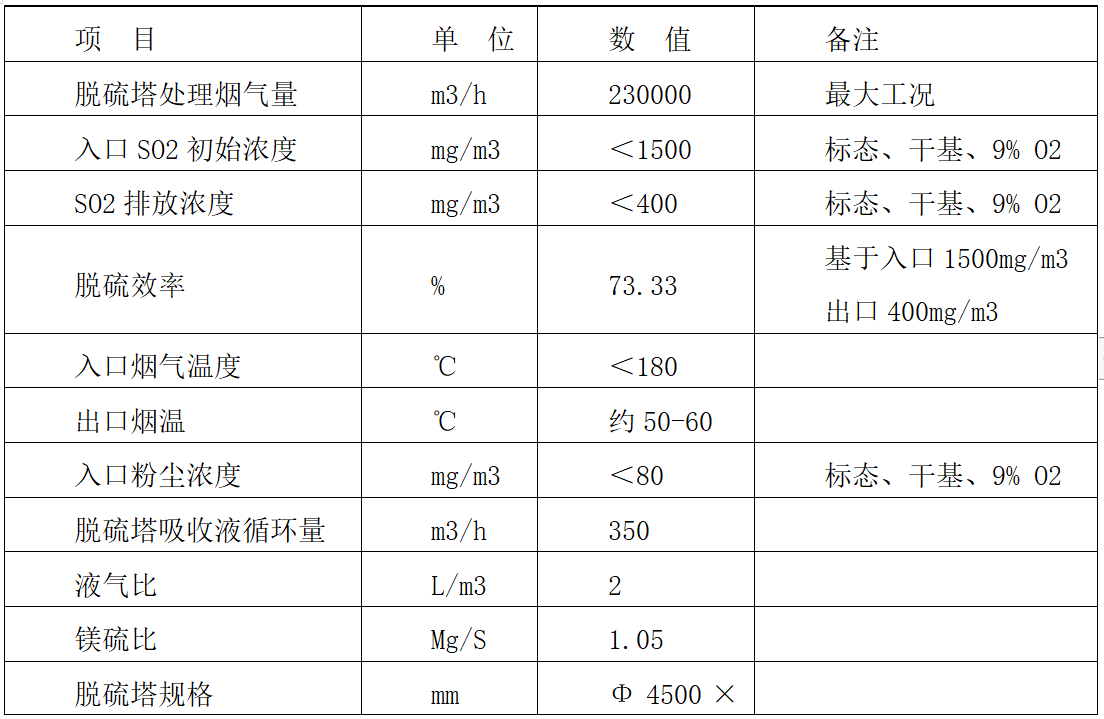

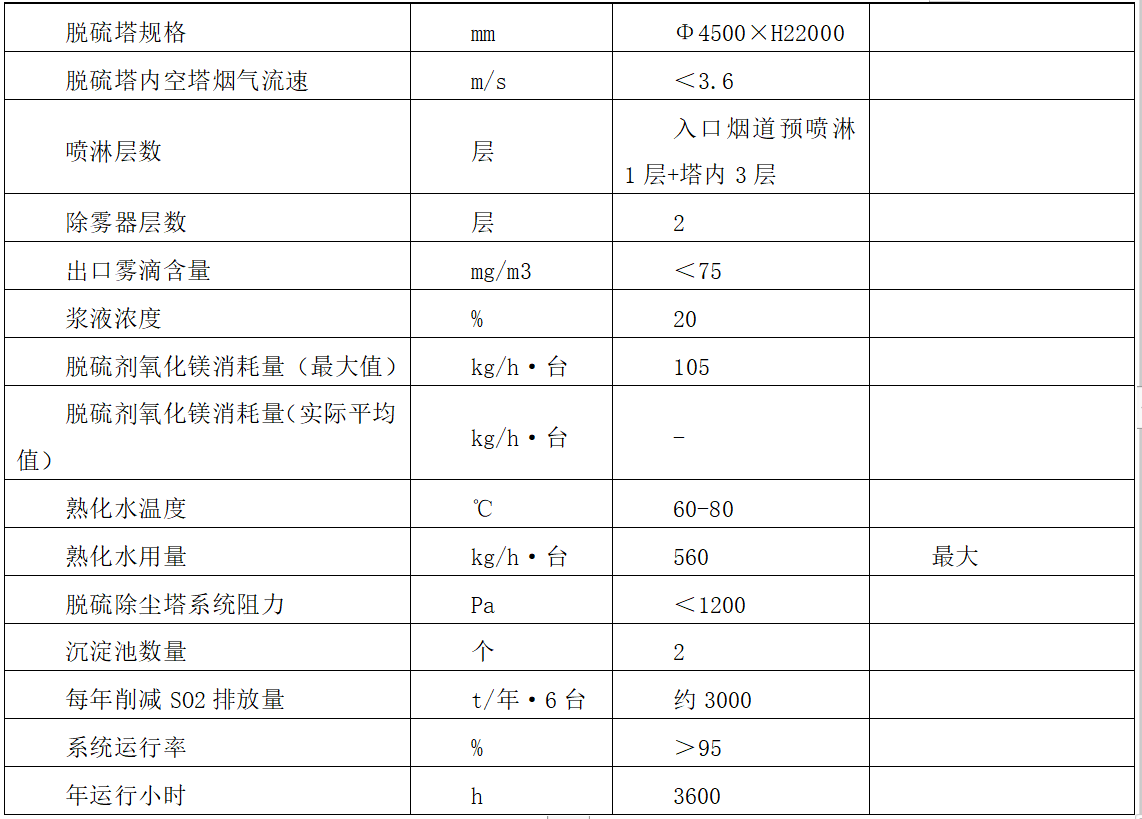

5.1主要技术参数表

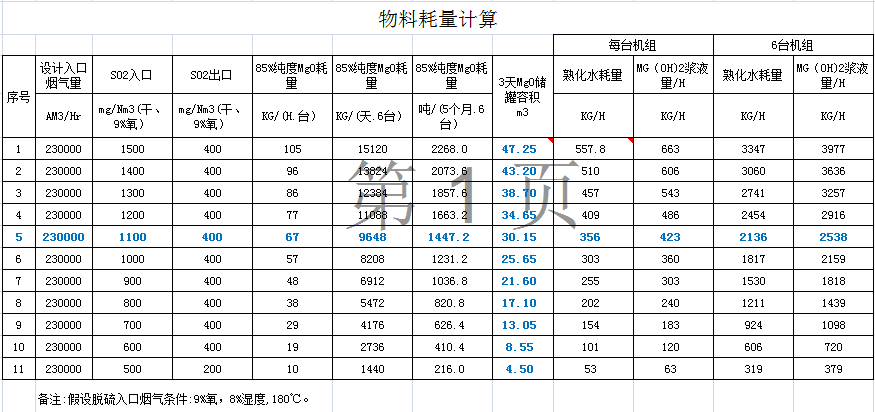

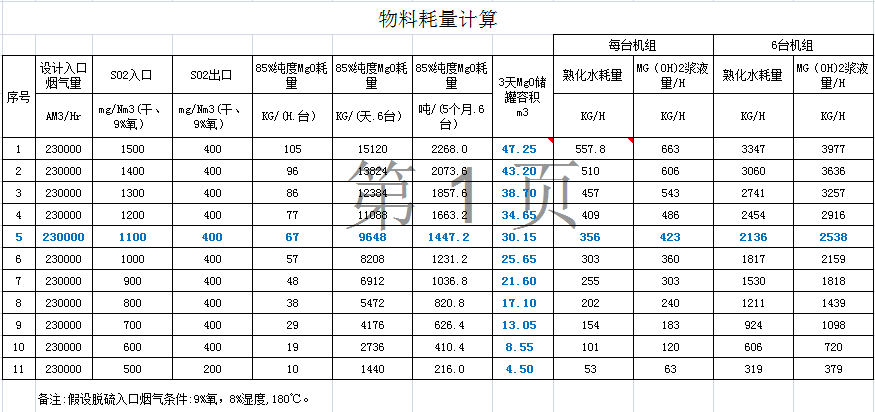

不同入口SO2浓度对应物料消耗表

5.2.改造后脱硫系统各部分说明

根据脱硫的工艺过程,把整个脱硫系统分为以下5个部分:

A区:氧化镁供应和浆液制备部分;

B区:脱硫主体部分;

C区:工艺给水部分;

D区:浆液氧化部分;

E区:废水预处理部分(业主另案处理)。

(1)A区:氧化镁供应和浆液制备部分

袋装氧化镁粉,(200目,纯度≥85%),经人工破袋或自动破袋机后,通过新增的气力输送系统(罗茨风机等设备),将氧化镁粉输送至新增的总容积30m3氧化镁料仓。料仓底部设置旋转卸料阀、螺旋输送机等输送设备,将氧化镁粉末送至熟化罐中。

根据前面的“物料耗量计算”,30m3的氧化镁料仓(密度按1.2t/m3)可以满足6台机组(每台烟气量230000m3/h)序号1工况,约2天使用量,序号3工况,约3天使用量。其它入口SO2浓度氧化镁的使用时间,可以进行相应的计算。

在人工送料口附近设置负压吸尘装置,可改善送料时物料飞散状况。

根据“物料耗量计算”,在最大工况序号1-6台机组平均1小时需要20%浓度氢氧化镁量约3.977吨,氧化镁在60℃熟化成氢氧化镁需要3小时,则需要每次可以制备3.977x3=11.931吨的容量的制备罐。故原氧化镁熟化罐(有效容积约4.3 M3)不能满足系统需求。

将现有的熟化罐和存储罐拆除,按需求容量设置相应储罐。经计算和综合衡量将熟化罐和存储罐的有效容积分别定为12m3和18m3。同时将熟化罐和存储罐仍然放置在现有位置。罐周围的管路需要拆除重新配管,浆液供给泵(2用1备)建议更换为新品。现有水罐保留不动继续按水罐使用。

(2) B区:脱硫塔主体部分

脱硫塔整体利旧,不再改动,只对破损处进行修复处理。经检查脱硫塔防腐破损较多,严重的部分多处已经腐蚀穿孔,对整个脱硫塔做全面电火花扫描,对腐蚀处清理干净后重新做玻璃鳞片防腐,必要处做防腐加强。

脱硫塔入口烟道,作为烟气干湿交界面,温度高湿度大,不适合采用玻璃鳞片防腐处理,在脱硫塔入口2米范围内做不锈钢内衬处理,材料双相不锈钢2205或C276。

保温部分:对于已经污染、破损的保温棉和彩钢板进行全部更换。

脱硫塔入口处的预喷淋有不同程度损坏堵塞,重新布置喷嘴位置和形式。

脱硫塔内部浆液喷淋层,经现场检查,喷嘴有不同程度堵塞、磨损、缺失,管路开焊等情况,更换或修复3层喷淋管路。

浆液循环泵:原每台脱硫塔浆液循环泵2用1备,经核算液气比2可以满足脱硫效率要求。

浆液循环管道:多处破损更换,并设置PH计。

脱硫塔浆液溢流管道:利旧保留不动。

塔底扰动装置:为防止脱硫塔底部固体沉积堵塞,在循环泵出口,引出一路浆液管路,深入到脱硫塔底部椎体结构部分,进行扰动底部浆液区。

在脱硫塔浆液池增加压力式液位计,监测液位情况。

(3)C区:工艺给水部分

利用原有的工艺水箱不动继续使用,对每台浆液循环水泵加装密封冷却水循环水管路。

(4) D区:浆液氧化部分

氢氧化镁和二氧化硫反应生成的亚硫酸镁,亚硫酸镁为沉淀盐类,容易堵塞管道和后续水处理的需要,需要进一步氧化成溶解性硫酸镁。在脱硫塔浆液区底部增加氧化空气,氧化空气由新增的罗茨风机提供,1#~3#脱硫使用1组罗茨风机(1用1备),4#~6#脱硫使用1组罗茨风机(1用1备),氧化用罗茨风机初步方案放置脱硫塔附近烟道下方泵房内。

(5) E区:废水预处理部分

废水处理部分目前采用沉淀池沉淀,上清液回收循环利用,如环保部门无另做要求可继续采用。

5.3电气、自控部分说明

为了保证整个脱硫系统能够实现自动化运行,脱硫系统采用1套PLC控制系统(FGD_PLC)可以分别对每一台锅炉的脱硫系统进行监视和控制。

脱硫岛控制系统FGD_PLC的监控范围至少包括:

— FGD装置(吸收系统、FGD供水及排放系统等);

— 公用系统(氧化镁制浆等);

— FGD电气系统(低压电源回路的监视和控制等);

脱硫岛控制系统FGD_PLC按照功能分散和物理分散相结合的原则设计,其功能包括数据采集系统(DAS)、模拟量控制系统(MCS)、顺序控制系统(SCS)等,另外需要增加的设备有:

脱硫塔循环浆液PH计,需增加冲洗管路。

增加马达控制柜1面;就地操作箱 1只;

增加动力和仪表信号电缆。

增加相应的电缆桥架

更换布袋除尘器脉冲喷吹就地控制箱上按钮,并增加按钮专用防尘罩,旋转开关加防水罩。

在马达控制盘上,增加脱硫塔入口烟气温度显示仪表。

增加脱硫塔内液位变送器。

增加PLC及上位机HMI,并重新设计、完善脱硫控制逻辑,改进控制程序。

6、改造后取得的效果

改造后保证整个脱硫系统稳定达标排放:参照用户要求及《GB 13271-2014锅炉大气污染物排放标准》,明确改造后执行的排放标准如下:烟尘≤50mg/m³SO2<200mg/m³(标态、干基、9%O2);

保证改造后系统能够连续稳定自动运行(氧化镁投料为人工投入),减少人工操作及运行维护工作量,整个脱硫系统的监视、控制及操作均由PLC系统实现,使系统运行更加优化,实现智能化自动运行模式;

充分利用现有系统及设备,尽量减少改动工作量,按照经济适用原则,降低脱硫运行成本费用。